MYF-125

mini-YUKAKI

YUKAKIのラインナップ

| 愛称 |

形式 |

処理量 |

特徴 |

mini-Y

UKAKI |

MYF-50 |

MAX

50kg/hour |

4トントラックで運べ、どこへでも設置できます。 |

標準

YUKAKI |

MYF-125 |

MAX

125kg/hour |

熱分解には、高周波加熱方式で材料に応じた

加熱パターンができます。 |

大型

YUKAKI |

MYF-250 |

MAX

250kg/hour |

加熱方式は、減容・溶解はヒータ加熱方式で、熱分解は高周波加熱方式を採用し、投入する材料によりきめ細かい温度制御が可能になり、しかも効率がよく、少ない電力で運転できます。また、排気ガスが出ません。

note:高周波誘導加熱方式の廃プラスチック油化還元装置

「YUKAKI」は、世界各国=

アメリカ、イギリス、フランス、ドイツ、イタリア、大韓民国および台湾では特許取得済で、日本では特許出願済です。・・・2003年10月現在

廃プラスチック油化還元装置 YUKAKI の個別説明

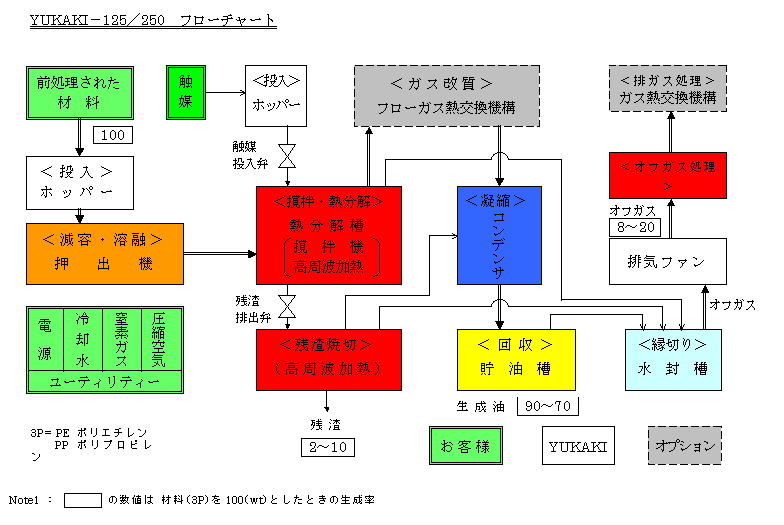

1. 材料投入 → 減容・溶解→熱分解へ

① 前処理された30mm以下に破砕(粉砕・裁断)された廃プラスチック材料をホッパーに投入します。

Note1:ホッパー下部は水冷ジャケットで冷却されているので投入した材料には熱は伝わりません。

② 与熱された押出機のスクリューに材料が巻き込まれながら減容されながら溶解していきます。

Note2:溶解中に発生するガスは“オフガス”として水封槽を介して火炉で燃焼します。

Note3:与熱はヒータ加熱で材料によって温度を変更します。

③ 溶解された材料はスクリューによる押圧で熱分解槽ヘ供給されます。

2. 熱分解→凝縮へ

① 押出機より供給された材料は、導入管を通り 特許である高周波誘導加熱方式で加熱された熱分解槽の底より槽内に導かれます。

② 熱分解槽には底面加熱用と胴周り(側面)加熱用として高周波加熱装置2台が組み込まれており、供給された材料の種類や量によって分解する温度と分解速度を任意に制御しながら、熱分解-ガス化を行います。

③ 熱分解過程で蒸発面に生成される「被膜」は、撹拌機に設けてあるヒータで破壊し、分解速度を一定にします。

④ 分解-気化したガスは、排出口よりコンデンサに導かれます。

⑤ 熱分解される過程で発生する残渣は、底面中央にある残渣排出バルブを開き、熱分解槽の下にある残渣槽ヘ排出します。

Note4:分解中、内圧が異常に上昇した場合には破裂弁(安全弁)が作動し、ガスは水封槽へ導かれ、内圧上昇を防ぎます。

Note5:運転中に異常が発生し運転停止になった場合や非常停止させた場合は、加熱停止と共に不活性ガス(窒素ガス)が封入されます。

3. 凝縮(ガス冷却)― 液化→貯油(回収)へ

熱分解-気化したガスを冷却し、凝縮-液化する部分がコンデンサで、冷媒はクーリングタワーより供給-循環される水です。

コンデンサで生成油となり、貯油槽に回収されます。

Note6:生成量はサイトグラスで確認することができます。

4. 貯油→油送へ

生成された油は貯油槽で回収し、一定量になったら油送ポンプでドラム缶や屋外タンクに送り込み、保管します。

Note7:油送ポンプおよびドラム缶または屋外タンクはお客様にて準備して下さい。

5. 残渣処理 ― 焼き切り→回収へ

熱分解する過程で発生する残渣や材料に混入した未分解物・夾雑物を、残渣排出バルブを開き残渣槽ヘ流し込みます。

残渣槽では、高周波加熱方式により 槽を550℃に加熱し「焼き切り」を行います。

このときに発生したガスは、コンデンサに導き冷却-生成油として回収します。

焼き切った残渣は、槽が冷えた後 掃除器で吸い取り、所定の場所に保管します。

6. オフガス処理

熱分解槽および残渣槽で分解-気化したガスで、冷却しても液化しないガス(オフガス)は、安全装置である水封槽に導かれ、縁切りをした後 火炉で燃焼させ、大気に放出させます。

なお、熱分解槽と残渣槽で安全弁が作動して排出されたガスも、水封槽を通り火炉で燃焼-放出します。

Note6:水封槽と火炉の間に排気ファンが設置されており、水封槽内は常時吸引され負圧になっています。

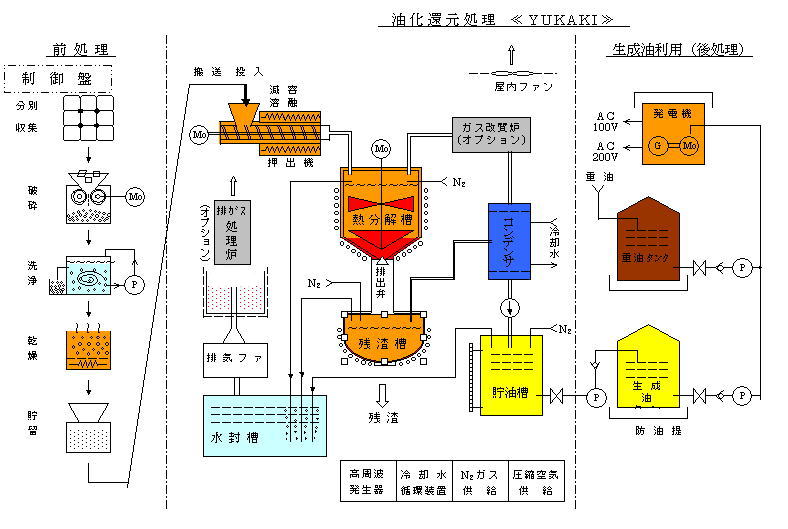

廃プラスチック油化還元装置 YUKAKI のシステム

廃プラスチック油化還元装置は、30mm以下に破砕された廃プラスチックを溶解装置に入れ、熱を加えることにより溶解し、

溶解したものを熱分解槽に供給し、そこで高温により分解し気化させ、その気化したガスを冷却し液化することにより

A重油相当の油に再生するシステムです。